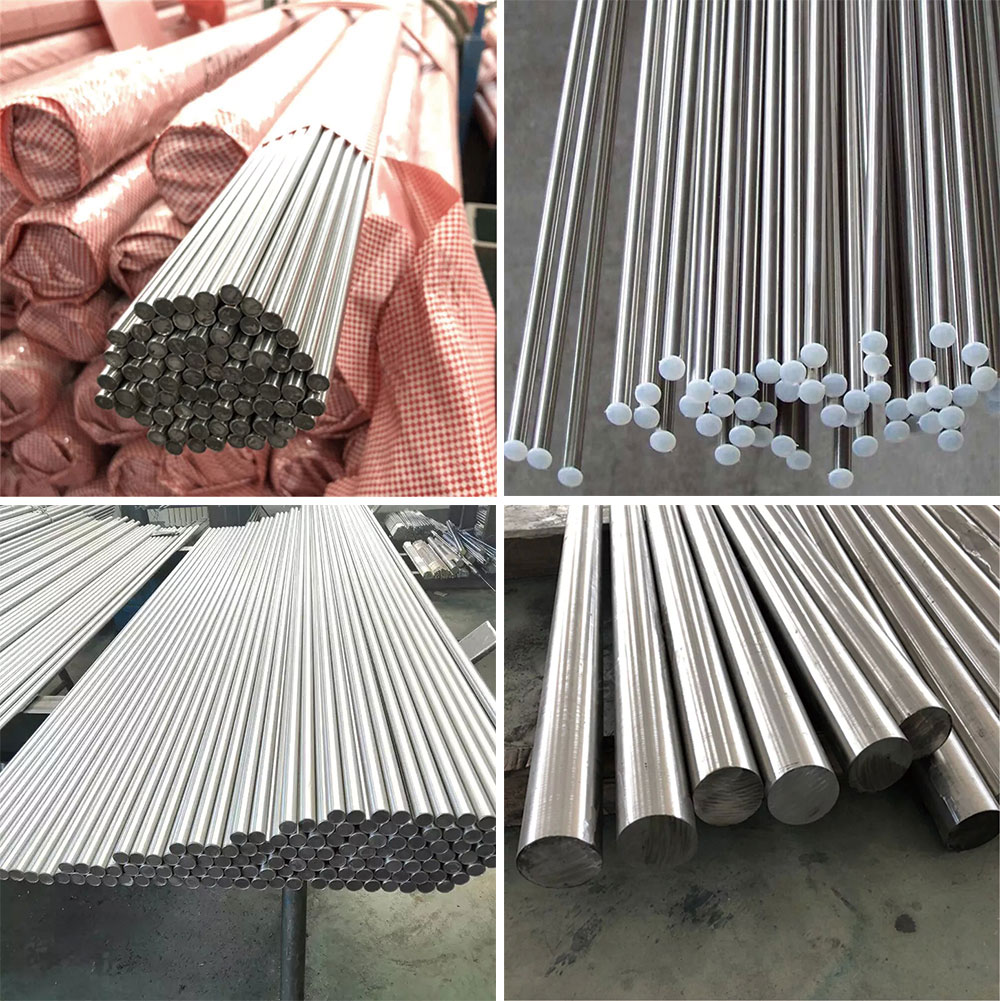

Una barra redonda de 286 aleaciones

Todas estas propiedades son gracias a la composición química única de Incoloy Alloy A-286 que incluye:

No 24-27%

Cr 13,5-16%

El 1,90-2,30%

Fe equilibrada

Al .35%

V .10-.50

Si 1% máx.

C .8% máx.

La aleación A286 presenta alta resistencia, resistencia a la oxidación y resistencia a la corrosión a temperaturas continuamente altas. Las aleaciones A286 se pueden tratar térmicamente para lograr una amplia variedad de estructuras de grano y propiedades de tracción. Este grado de A286 está recocido y envejecido. Las aplicaciones de la aleación A286 incluyen componentes de motores a reacción, supercargadores, ruedas y álabes de turbinas, sujetadores, resortes y componentes generales de alta tensión en las industrias petroquímica, aeroespacial y de parches petroleros.

Detalles

A286 es una aleación de hierro-níquel-cromo con adiciones de molibdeno y titanio. A286 es una de las aleaciones de alta temperatura más populares. Como una de las aleaciones austeníticas, mantiene una buena resistencia y resistencia a la oxidación a temperaturas de hasta 1300ºF (700ºC).

También contiene niobio para la estabilización contra la sensibilización y la corrosión intergranular resultante. A286 tiene una excelente resistencia a la corrosión general, picaduras y corrosión por grietas en productos químicos que contienen cloruros y ácidos sulfúrico, fosfórico y nítrico. Se utiliza para tanques, tuberías, intercambiadores de calor, bombas, válvulas y otros equipos de proceso.

Debido a su alta resistencia y excelentes características de fabricación, A286 se utiliza en varios componentes de aviones y turbinas de gas industriales. La aleación también es ampliamente utilizada en la industria del petróleo y el gas en alta mar, donde los componentes están sujetos a altos niveles de calor y estrés.

La formación en frío también se puede llevar a cabo en la condición de solución tratada térmicamente para ayudar a las propiedades después del endurecimiento de la edad.

La barra de A286 se puede tratar en solución a las temperaturas que se detallan a continuación, enfriarse rápidamente y luego endurecerse a 1325ºF (720ºC) durante 16 horas y enfriarse por aire. El tratamiento de solución de 1800ºF (980ºC) produce la mayor resistencia a la ruptura por fluencia en material endurecido por edad, mientras que el tratamiento de 1650ºF (900ºC) da como resultado una mejor ductilidad y resistencia a temperatura ambiente.

5737 es la solución Tratada térmicamente (recocida) a 1650 grados F +/- 25 grados, luego precipitación Tratada térmicamente (envejecida) entre 1300-1400 grados F durante al menos 16 horas, luego enfriada por aire, lograr una tracción mínima de 140 KSI, rendimiento mínimo de 95 KSI, elongación mínima del 12% y una reducción mínima del área del 15%.

5732 es la solución Tratada térmicamente (recocida) a 1800 grados F +/- 25 grados, luego precipitación Tratada térmicamente (envejecida) entre 1300-1400 grados F durante al menos 16 horas, luego enfriada por aire para lograr una tracción mínima de 130 KSI, rendimiento mínimo de 85 KSI, elongación mínima del 15% y una reducción mínima del área del 20%.

Noticias relacionadas

Presentado con éxito

Nos pondremos en contacto con usted lo antes posible